Lakatos Dávid Budapesten született, a Budapesti Műszaki és Gazdaságtudományi Egyetem villamosmérnöki és nanotudomány szakára járt, aztán nanofizikát tanult Hollandiában, majd felvételt nyert az MIT Média Laborjába. Két barát közreműködésével innen indult a Sold névre keresztelt startup: az iPhone-ra és Androidra készített, online eladásokra épülő applikációt hét hónap után felvásárolta a Dropbox, Dávid San Franciscóba költözött, de nem sokáig maradt a vállalatnál. Erre csak ennyit mond:

Nem annyira volt az én stílusom.

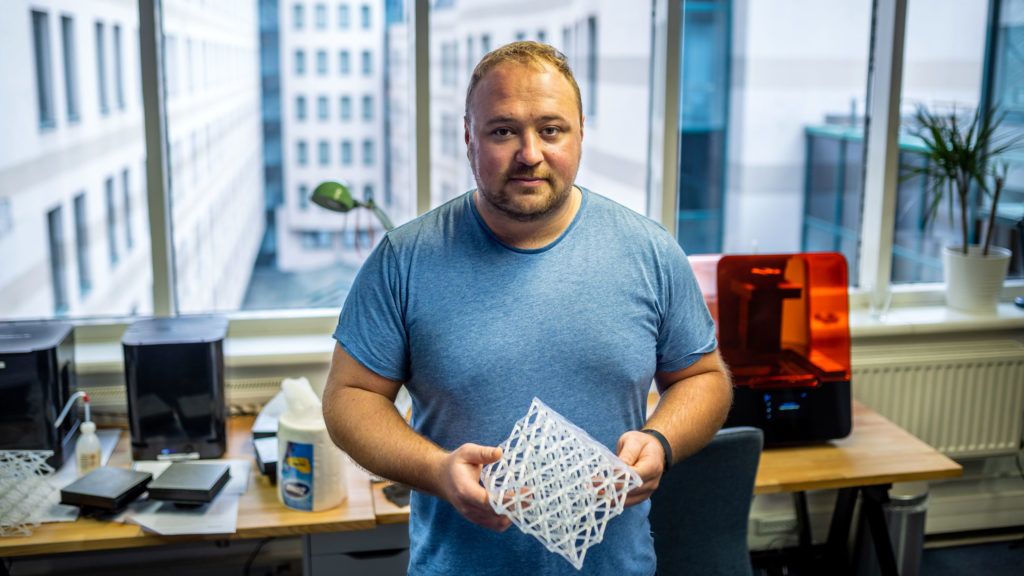

A Formlabs ekkor már túl volt az alapításon és a Kickstarter-kampányon, a Bostonba visszatérő Dávidot pedig egy másik MIT-s barát, a 3D nyomtatós cég egyik alapítója, Max Lobovsky kérte fel, hogy csatlakozzon az akkor még csak nagyjából húszfős csapathoz. A Form 1 névre keresztelt gépet ezen a ponton még nem sikerült leszállítani a közösségi finanszírozós projekt támogatóinak, a Formlabs műhelyében százával álltak a selejtek, és Dávid első feladata lényegében az volt, hogy segítsen kitalálni, hogyan is kell a megálmodott nyomtatót legyártani.

A nehézségeken sikerült felülkerekedni, a Form 1 után elkészült a Form 1+, a Form 2-nek pedig már Lakatos Dávid volt a termékfejlesztési vezetője. A 2016-ban piacra dobott gépre (befektetők hathatós közreműködésével) már egy komolyabb céget lehetett építeni, megkezdődött a globális értékesítés és marketing, a vállalat fokozatosan nőni kezdett, alig pár nappal a beszélgetésünk előtt pedig bemutatkozott a Formlabs legújabb 3D nyomtatója, a Form 3, és a korábbinál jóval nagyobb elemek nyomtatására képes, két lézerrel dolgozó Form 3L.

A cég jelenleg 550 főt foglalkoztat, méghozzá a világ több pontján: Boston a főhadiszállás, Berlin az értékesítés központja, vannak bázisok Tokióban, Sencsenben és Szingapúrban, április elején pedig megalakult a budapesti iroda, ahová jelenleg is toborozzák a szakembereket.

De ez mitől olyan nagy szám?

Mindez persze nem így történik, ha a cég hét évvel ezelőtt nem áll elő egy olyan ígéretes koncepcióval, amire korábban nem nagyon volt példa ezen a területen. A Formlabs termékei mögött meghúzódó vezérelv, hogy a lehető legszélesebb rétegek számára tegyék elérhetővé a professzionális 3D nyomtatás lehetőségét. A kulcsszó pedig a professzionális, hiszen itt nem kulcstartókat és más mütyüröket készítő hobbimasinákról van szó, hanem olyan komoly eszközökről, amik használhatók prototípusgyártásra vagy akár különböző orvosi protézisek, fogászati termékek előállítására.

és már a Formlabs előtt is lehetett olyan, sztereolitográfiás, azaz SLA (műgyantás) gépeket vásárolni, amelyek kielégítették a felhasználói igényeket. Ezek a megoldások viszont egészen horribilis összegekbe, darabonként 150-200 ezer dollárba (42-56 millió Ft) kerültek, amit csak nagyon kevés vállalat engedhetett meg magának. Ezen változtatott a Form termékcsalád, aminek a tagjai töredékáron (3000-10000 dollár) kínálják ugyanazt, mint a csillagászati összegekkel dolgozó konkurencia.

A Formlabs titka, hogy olcsó hardvert párosítottak olyan szoftverrel, ami képes kiküszöbölni a költséghatékony elemekből fakadó problémákat. Mikor sikerült egy működő nyomtatót összehozni, akkor az üzleti modellen is csavartak egyet: a professzionális 3D nyomtatók esetében hagyományos disztribútorok helyett a közvetlen értékesítés mellett döntöttek, ráadásul az ügyfélszolgálatot is úgy működtetik, hogy a vásárlók azonnal választ kaphassanak a kérdéseikre és problémáikra.

Mindez együtt oda vezetett, hogy az elmúlt években a Form 2 lett a legtöbb példányban értékesített SLA nyomtató az Egyesült Államokban, a cég gépeiből pedig 50 000 példány kelt el világszerte. A Formlabs gépeit olyan cégek használják, mint az Apple, a Tesla, a Gilette, a Sony vagy éppen a Boeing, és az újabb tőkebevonásoknak köszönhetően a vállalatnak ma már több mint egymilliárd dollár a piaci értéke.

Magyar mérnök a kormányrúdnál

A sikerben hatalmas szerep jutott Lakatos Dávidnak, hiszen a cég stabilitását és jövőjét megalapozó Form 2-nek már ő volt a termékfejlesztési vezetője. Ez volt az első olyan modell, amelynél a Formlabs már azt próbálta körbejárni, az emberek miért utálják, és miért szeretik a terméket.

Ha megkérdezel valakit a 3D nyomtatásról, akkor azt fogja mondani, hogy tök jó, mikor a filmekben látom, de amúgy egy kalap szar, mikor használom. Mert folyamatosan előfordul, hogy a nyomtatás félremegy, hibás a végeredmény, és nem lehet használni

– mondja Lakatos. Ezt kiküszöbölendő, a fejlesztés során a megbízhatóság vált a legfontosabb tényezővé. A Formlabs nyomtatóit többek között az Apple mérnökei használják, a megfelelő emberek pedig az elkészített prototípusok alapján tudják eldönteni, hogy megfelel-e a már kézzel fogható irány, mehet-e tovább a fejlesztés. Ilyen környezetben egész egyszerűen nem fordulhat elő, hogy a sokszor több órás folyamat végén egy hibás vagy teljesen használhatatlan elem kerüljön ki a gépből.

Dávidék persze nemcsak erre koncentráltak. A potenciális vásárlók sok esetben különböző anyagokat szeretnek használni a nyomtatáshoz, ezért a fejlesztés során komoly hangsúlyt kapott, hogy a különböző alapanyagok közti váltás ne fél- vagy egyórás procedúra legyen. A Form 2 éppen ezért már úgy lett megalkotva, hogy az eltérő alapanyagokat tartalmazó tartályok fél perc alatt, viszonylag egyszerűen cserélhetőek legyenek, mint a patronok váltogatása egy hagyományos nyomtatóban.

A korábban említett lehető legszélesebb elérhetőség pedig nemcsak az árazást tekintve volt lényeges a Formlabs számára, de törekedtek arra is, hogy a legtöbb átlagos műszaki cikkhez hasonlóan a Form 2 is olyan gép legyen, ami fél órával a kibontás után már használható, könnyen takarítható, egy új nyomtatás pedig akár három percen belül indítható legyen. Dávid szerint a Form 2-nél ezek voltak a legfontosabb irányelvek, és sikerült egy olyan gépet alkotniuk, amit átlagfelhasználóként is könnyű kezelni:

És ez még csak egy állomás, hiszen már elkészült az újfajta sztereolitográfiás eljárással (LFS) dolgozó Form 3, ahol az a cél, hogy egyáltalán ne legyenek nyomtatási hibák. A gép ráadásul olyan új optikai technológiával rendelkezik, aminek hála a kinyomtatott mintát „támogató elemek” olyan apró helyen érnek hozzá a kívánt végeredményhez, hogy akár egyetlen mozdulattal letéphetők, lényegében nyom nélkül.

Borotvanyél, amiből nincs több

A Formlabs távlati célja, hogy a jövőben bevétel szempontjából beelőzzék a konkurens gyártókat, ugyanakkor a cég azt is szeretné, hogy a nyomtatóiknak ne csak a gigavállalatok prototípusgyártásában legyen fontos szerepe, hanem más területeken is.

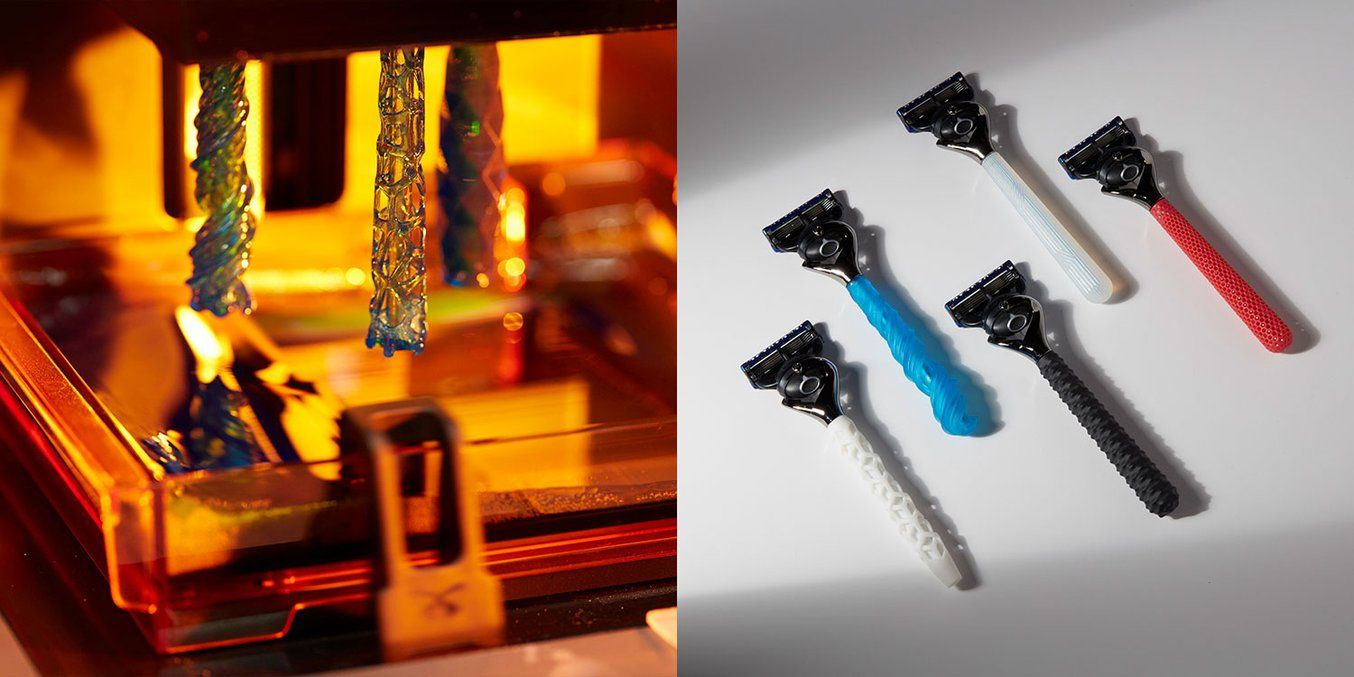

A Form 2 nyomtatókat használják már egészen egyedi ékszerek készítésére, és világszerte rengeteg fogászati labor ilyen gépeket alkalmaz a különböző protézisek és a kezelést megkönnyítő kiegészítők elkészítésére. Akadnak ugyanakkor ennél hétköznapibb felhasználási módok is, megmutatva, hogy a 3D nyomtatás hogyan képes beszivárogni a mindennapokba és a végfelhasználók életébe.

A Formlabs több érdekes projekten is dolgozik párhuzamosan. Ebből egy már meg is valósult: a Gilette például azt találta ki, hogy a vásárlók – némi felárért cserébe – egyedi nyelet tervezhetnek a borotváikhoz, amit aztán kinyomtatnak és kiszállítanak a megrendelőknek. És ez még csak a kezdet, hiszen alakulóban vannak olyan, egyelőre még nem publikus együttműködések is, amik egy sima borotvanyélnél sokkal hasznosabb, abszolút a vásárlók igényeihez igazított termékek legyártását teszik majd lehetővé.

Magyar hídfőállás

A Formlabs Dávid nélkül jó eséllyel nem tartana ott, ahol ma, ugyanakkor a cég nem csak miatta kötődik Magyarországhoz, hiszen a Form 2 nyomtatók teljes egészében Székesfehérváron készülnek, és a vadiúj Form 3 gépek egyes részeit is a Videoton gyártja. A hazai szerep ráadásul tovább erősödik, hiszen ahogy az feljebb már szóba kerül, április elején megnyílt a cég budapesti irodája, ahol a szoftverfejlesztésen van a hangsúly, a hosszú távú cél pedig az, hogy konkrét termékek készüljenek Magyarországon.

Egy olyan helyet szeretnénk, ahol nemcsak szoftver készül, hanem hardver is, egész termékcsaládokat szeretnénk ide áthozni.

A hazai bázis az első, ahol mérnökök is dolgoznak a bostoni főhadiszálláson kívül, ami Lakatos Dávid elmondása szerint elég ijesztő, ugyanakkor biztos benne, hogy jó szakemberekkel és vezetőkkel – év végéig 20 főre szeretnék bővíteni a csapatot – a budapesti iroda akár már egy éven belül nagyon fontos helyszínné válhat a Formlabs jövőjét illetően.

Kiemelt kép: Mohos Márton /24.hu