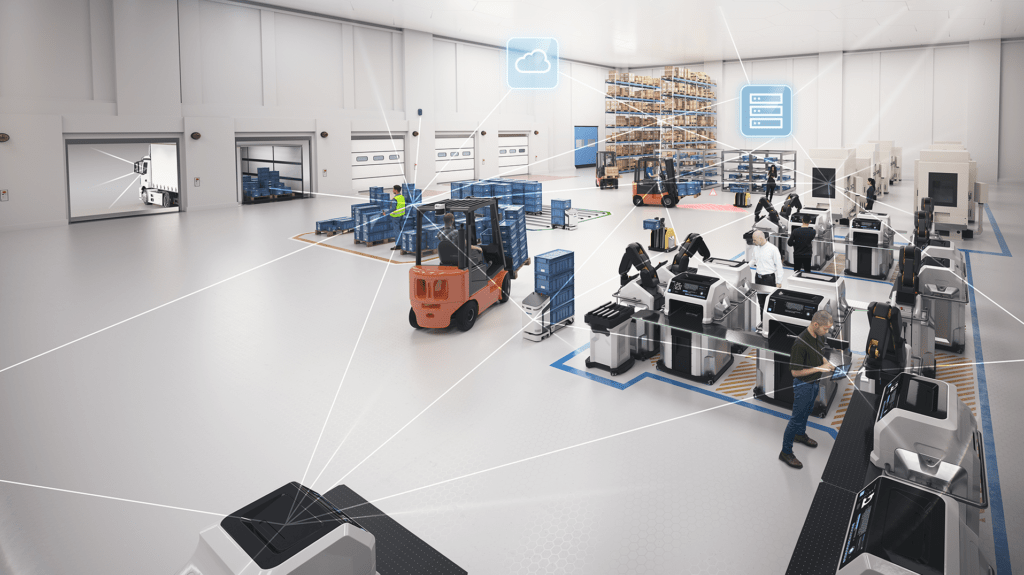

Egy ideje lehet róla hallani, hogy itt a negyedik ipari forradalom, amit az internet, a szenzorok és a mesterséges intelligencia hoz el a vállalkozások számára. A digitalizációval új utak nyíltak meg a termelésben, a gépek állapotának figyelése, elemzése korábban sosem volt lehetséges ilyen összetett módon. A hálózatba kapcsolt megoldások kétségtelenül hasznára válhatnak a vállalatoknak: biztosítják a gyártás átláthatóságát és rugalmasságát, valamint a megbízható üzemelést.

Arról nem is beszélve, hogy a koronavírus-járvány egyértelműen ráirányította a figyelmet a hálózatba kapcsolt gyártás és logisztika előnyeire. A dolgok internete (IoT) segítségével a gyártók lényegesen rugalmasabban reagálhatnak a termelés-kiesésekre, mivel valós időben követhetik nyomon az egyes gépek pillanatnyi kihasználtságát és állapotát, átláthatóbbá válik a teljes ellátási lánc.

A Bosch Rexroth szerint az Ipar 4.0 akár 25 százalékkal is növelheti a termelékenységet egyes termelési helyszíneken, így a versenyképességben is hatalmas előnyt jelenthet az ilyen megoldások bevezetése. A trendek arra mutatnak, hogy

Olyan vízióról van szó, amelyben a gyártósorokon különböző termékek és termékváltozatok ezrei állíthatók elő úgy, hogy akár egydarabos sorozatokat is lehet gyártani költséges átállási munkálatok nélkül. A folyamatban az MI-alapú megoldások is kulcsfontosságúak, hiszen a fókuszban a gépek karbantartásának előrejelzése, a minőségbiztosítás és a gyártási folyamatok fejlesztése állnak.

Érdemes kicsiben kezdeni

Az Ipar 4.0 térnyerésének egyik legnagyobb gátja, hogy a vállalatok jellemzően a legkomplexebb megoldásokra, akár teljes sorok digitalizálására gondolnak, ami sok erőforrást és időt igényel. Az is megfigyelhető, hogy a cégek óvatosan figyelik az ilyen megoldásokat és inkább kivárnak. A szakértők azonban felhívják a figyelmet arra, hogy apró lépésekkel is el lehet kezdeni egy gyártósor digitalizálását. Akár egy meglévő berendezés is felszerelhető szenzorokkal, amelyek gyűjtik annak adatait – ez jó kiinduló lépés lehet a digitalizáció útján és kiváló tapasztalatszerzési lehetőség átfogóbb átalakításokhoz.

Magyarországon még nem terjedtek el széles körben az Ipar 4.0 megoldások, bár már vannak olyan gépek, gyártósorok, amelyek már most alkalmasak lennének rá. A legfontosabb, hogy a vállalatok merjék megtenni az első, akár kisebb lépéseket

– mondta el Fuchs Ádám, a Bosch Rexroth terméktámogató mérnöke.

Gyártótól és gépektől is függ, hogy az Ipar 4.0 megoldásait hogyan fordíthatja saját javára egy vállalkozás. Egy gyártógépről alapvetően nincs sok információ azontúl, hogy zölden világít a lámpa és dolgozik – ám ha szenzorokkal szerelik fel, többek közt adatok gyűjthetők a motorok hőmérsékletéről, a környezeti páratartalomról, egyéb tényezőkről. Ezekből az információkból következtetések vonhatók le arra vonatkozóan, hogy valamely alkatrész hamarosan meghibásodik, így pedig lehetővé válik a megelőző karbantartás, vagyis a hiba azelőtt kijavítható, hogy a gép leállna. Egy szervomotor esetében például, ami golyósorsós-tengelyt hajt, időnként zsírozni kell az egyes részeket. Ha erről megfeledkezik a karbantartás, nagyobb a súrlódás, a motornak nagyobb erőt kell kifejtenie, hogy elvégezze a feladatot – ezért fel fog melegedni. Ha a hőmérséklet kívánt szintjének túllépését érzékelik a szenzorok, a rendszer figyelmeztet, és lehet szólni a karbantartásnak, hogy nézzen rá a tengelyre, mert az hamarabb tönkremehet – említ egy valós, gyakorlati példát Fuchs Ádám.

Szélesebb körben a gyártási folyamat értékeit is lehet figyelni, ami hatással lehet a termék minőségére, illetve a gyártás sebességére. Az adatok elemzésével később optimalizálható a gyártás, következtetések vonhatók le arról, hol lehet szükség másik gépre, vagy akár a gyártósor átrendezésére.

A robotok nem veszik el a munkánkat, a munkatársaink lehetnek

Az Ipar 4.0 fontos elemei közé tartoznak a humán munkaerővel együttműködő intelligens, mobil robotok is, amelyek megkönnyítik a gyárban dolgozók munkáját, elvégzik azokat az egyszerű, vagy éppen monoton feladatokat, amelyek a munkavállalók számára megterhelőek lennének hosszú távon. Hazánkban kísérleti jelleggel egy-két gyártó már alkalmaz kollaboratív robotokat, azaz kobotokat is.

Sokat hangoztatott gondolat, hogy a robotok elveszik az emberek munkáját – ám itt erről szó sincs. Speciális érzékelőiknek köszönhetően megállnak, ha ember közelébe érnek, így biztonságosak, nem okoznak kárt bennük. Ez pedig lehetővé teszi, hogy együtt dolgozzanak az emberi munkaerővel, segítsék azt, lehetővé téve, hogy a munkatárs más összetettebb feladatot végezzen. Nem kell köréjük ketrecet építeni, ezáltal kisebb helyen több is elfér belőlük, a gyártás könnyebben bővíthető. Elérhető mobil verzió is, így akár a gyártás több pontján is bevethető ugyanaz a robot, igény szerint. – emeli ki a Bosch Rexroth Kft. mérnöke.